砂輪機 安全防護技術條件JB 8799—1998

國家機械工業局1998—07—17批準 1998—12—01實施

前言

本標準是根據GB 15760—1995《金屬切削機床 安全防護通用技術條件》的要求,結合砂輪機產品的結構特征,并參照JIS 9621—76(85年確認)《臺式電動砂輪機》制定的。本標準與GB/T 5226.1—1996《工業機械電氣設備 第一部分:通用技術條件》和JB 4029—85《磨床砂輪防護罩 安全防護技術要求》中安全要求的規定協調一致。

本標準規定的技術內容與日本工業標準JIS 9621—76(85年確認)基本一致,在砂輪機防護罩及砂輪安裝軸的用材等方面的要求優于日本標準。

本標準由全國金屬切削機床標準化技術委員會提出。

本標準由全國金屬切削機床標準化技術委員會磨床分會歸口。

本標準負責起草單位:上海砂輪機研究所。

本標準主要起草人:梅劍錟、范春芳。

1 范圍

本標準規定了砂輪機的基本安全技術要求。

本標準適用于最大砂輪直徑100~250mm的輕型臺式砂輪機;最大砂輪直徑150~250mm的臺式砂輪機;最大砂輪直徑200~600mm的落地砂輪機和除塵砂輪機(以下簡稱砂輪機)。

注:輕型臺式砂輪機、臺式砂輪機、落地砂輪機和除塵砂輪機的名稱及規格分別符合JB 6092、JB 4143、JB 3770的要求。

2 引用標準

下列標準所包含的條文,通過在本標準中引用而構成為本標準的條文。本標準出版時,所示版本均為有效。所有標準都會被修訂,使用本標準的各方應探討使用下列標準最新版本的可能性。

GB 191—90 包裝儲運圖示標志

GB 1032—85 三相異步電動機試驗方法

GB 2099.1—1996 家用和類似用途插頭插座 第一部分 通用技術條件

GB 2494一1995 磨具安全規則

GB 2893—82 安全色

GB 2894—1996 安全標志

GB/T 3167—93 金屬切削機床 操作指示形象化符號

GB 4674—84 磨削機械安全規程

GB 5013.2—1997 額定電壓450/750V及以下橡皮絕緣軟電纜 第2部分 試驗方法

GB 5023.3—1997 額定電壓450/750V及以下聚氯乙烯絕緣電纜 第3部分 固定布線用無護套電纜

GB/T 5226.1一1996 工業機械電氣設備 第一部分 通用技術條件

GB 9651—88 單相異步電動機試驗方法

GB/T 13384—92 機電產品包裝通用技術條件

GB/T 15706.2一1995 機械安全 基本概念與設計通則 第2部分:技術原則與規范

GB 15760—1995 金屬切削機床安全防護通用技術條件

GB/T 16769—1997 金屬切削機床 噪聲聲壓級測量方法

JB 3770—84 落地砂輪機

JB 4029—85 磨床砂輪防護罩 安全防護技術要求

JB 4143—1998 臺式砂輪機

JB 6092—92 輕型臺式砂輪機

JB/T 9878—1998 金屬切削機床 粉塵濃度的測定

3 砂輪機的主要危險

3.1 機械危險

3.1.1 銳邊、尖角和突出部分等對人體的傷害。

3.1.2 砂輪碎片飛出。如磨削工件嵌入工件托架與砂輪之間而引起砂輪碎片飛出,而造成對人體的傷害。

3.1.3 高速旋轉的主軸、卡盤、砂輪等造成的危險。

3.2 電氣危險

3.2.1 電動機、電器因損壞而造成的觸電危險。

3.2.2 突然斷電后意外起動的危險。

3.2.3 砂輪機過熱而造成的危險。

3.3 噪聲的危險

由噪聲產生對人體的傷害。

3.4 粉塵或飛濺物的危險

磨削時,飛出的砂粒、火花、磨屑物、粉塵等造成對人體的傷害。

3.5 操作不當的危險

使用者不按操作規程操作造成的危險。

4 安全要求和措施及判定

4.1 一般要求

生產廠應按GB 15760—1995第4章的要求,對產品可能產生的危險進行分析,并采取措施,若本標準未規定相應安全要求時,則應按下列步驟采取措施:

a)應通過設計盡可能排除或減小所有潛在的危險因素。

b)對不能排除的危險,應采取必要的防護措施或設置安全防護裝置。

c)對于某些不便防護的危險,應在使用說明書中說明,還應在危險部位附近設置警告標志。

4.2 砂輪的防護

4.2.1 砂輪防護罩的安全防護要求

a)防護罩開口角度應不大于90°,而在砂輪安裝軸水平面上方的開口角度應不大于65°(見圖1)。半徑R應不小于規定的砂輪卡盤半徑。如果需要使用砂輪安裝軸水平面以下砂輪部分加工時,防護罩開口角度可以增大到125°,而在砂輪安裝軸水平面的上方,防護罩開口角度仍應不大于65°。

b)防護罩的圓周防護部分應能調節,或配有可調護板。當砂輪磨損時,砂輪的圓周表面與防護罩可調護板之間的距離(或是與防護罩開口的上端邊緣之間的距離)一般應可調整至1.6 mm以下。

c)砂輪卡盤外側面與砂輪防護罩開口邊緣之間的間距一般應不大于15 mm。

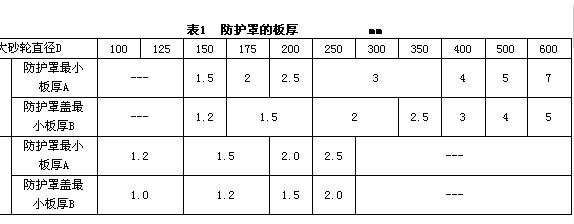

d)砂輪防護罩應采用圖2的形式。砂輪防護罩的材料應選用抗拉強度為375~460N/mm2的Q235或強度相當的壓延鋼板制造,其厚度不應低于表1的規定。也可采用與本條安全防護性能相當的其他形式和材料的砂輪防護罩。防護罩端部彎邊C應不小于防護罩板厚A。

e)可調護板應選用抗拉強度為375~460N/mm2的Q 235或強度相當的壓延鋼板制造。此時,板厚不應小于防護罩板厚A,但臺式砂輪機和落地砂輪機的板厚最小不得小于3 mm。

緊固可調護板的螺釘不應少于2個,螺釘直徑不小于可調護板厚度的1.6倍(最小不小于M5);若采用導向式或鉸鏈式可調護板時,其安裝螺釘允許減少1個。

f)臺式和落地砂輪機的防護罩一般應備有吸塵口。

g)此外,還應符合JB 4029—85第1章的要求。

4.2.2 工件托架的安全要求

砂輪機應配有支承加工件的托架。工件托架應堅固和易于調節,當砂輪磨損時,工件托架應能調整、并使工件托架和砂輪圓周表面的最大間隙仍可保持在2mm以內。

4.2.3 砂輪卡盤的安全要求

a)根據GB 2494—1995中3.2的要求,砂輪應由兩個直徑相同的卡盤夾緊。砂輪安裝方法一般可采用圖3所示的兩種結構型式。

b)砂輪卡盤應選用抗拉強度為375~460N/mm2的Q235鋼或具有能滿足相同性能要求的鑄鐵或其他材料制成。

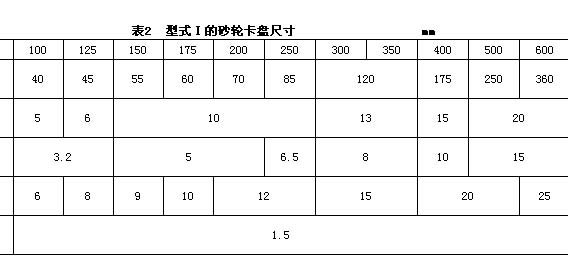

c)型式Ⅰ的砂輪卡盤(見圖4),其尺寸應符合GB 4674—84中2.3.8的規定,詳見表2。

d)型式Ⅱ的砂輪卡盤(見圖5)為沖壓成形,其尺寸應符合表3的規定。

e)砂輪和卡盤之間應襯以柔性材料(如石棉橡膠板等)制成的襯墊,并符合GB 4674—84中3.3.3的規定,其厚度為1~1.5 mm;襯墊應將砂輪卡盤接觸面全部覆蓋,其直徑應大于卡盤直徑2mm。

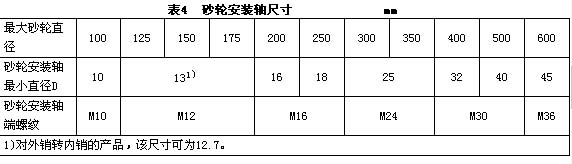

f)砂輪安裝軸直徑和軸端螺紋應符合GB 4674—84中2.2.1的規定(見表4)。軸應選用抗拉強度不小于600 N/mm2的鋼制成。

g)砂輪安裝軸端螺紋旋向應與砂輪旋轉方向相反。

砂輪機運轉中可能松脫的零件、部件應有防松裝置。

注:本條中凡有“最小”要求的尺寸均為公稱尺寸。

4.3 電氣的安全要求

4.3.1 溫升

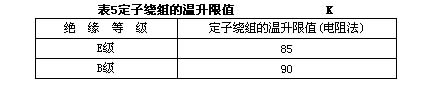

砂輪機定子繞組的溫升應不超過表5的規定。

溫升試驗的條件是砂輪機施加額定頻率的額定電壓,在額定功率下運轉30min。砂輪機的溫升測量方法:單相砂輪機按GB 9651的規定進行,三相砂輪機按GB 1032的規定進行。

4.3.2 絕緣電阻

絕緣電阻試驗應按GB/T 5226.1—1996中20.3的規定進行。在溫升試驗的前后,用直流500V兆歐計測量電源線或電源接線端子與保持接地端之間的絕緣電阻,其值不應小于1MΩ。

4.3.3 耐壓試驗

耐壓試驗應按GB/T 5226.1—1996中20.4的規定進行。試驗在溫升試驗和絕緣電阻試驗后進行。試驗時,在電源線或電源接線端子與保護接地端之間施加50 Hz的接近正弦波的1 000 V電壓(有效值),歷時l s的耐壓試驗時,不發生擊穿。

試驗電壓由最小額定值為500VA的變壓器供電。不適宜經受該試驗的元件應在試驗期間斷開。

4.3.4 保護接地裝置

保護接地裝置應符合GB/T 5226.1一1996中5.2、8.2、20.2的規定。

保護接地裝置連接件和連接點的設計應確保不受機械、化學或電化學的作用而削弱其導電能力。當外殼和導體采用鋁材或鋁合金材料的,應特別考慮電蝕問題。

對于裝置有電源線的砂輪機,應保證電源線一旦從電線固定裝置中脫出時,載流導線先于接地導線被拉斷。

接地裝置處應有清晰、永久固定的接地標記,外部保護導線的端子應使用字母標志PE來指明。

對于接地軟線,應為保證有足夠截面積的黃、綠雙色絕緣銅線。

保護接地電路的連續性,應通過引入來自低壓電源的50Hz或60Hz的低電壓,至少10A電流和至少10s時間的驗證。該試驗在保護接地端(即PE端子)和保護接地電路部件的各不同點間進行。

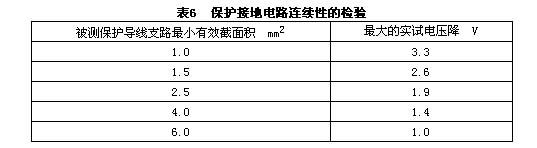

保護接地端和各測試點間的實試電壓降不應超過表6所規定的值。

4.3.5 帶電零件的要求

帶電零件的帶電部分不應外露。導電零件應由銅質材料制成。固定導電零件的螺釘、螺母不借助工具不能拆卸。

4.3.6 電氣間隙及爬電距離的要求

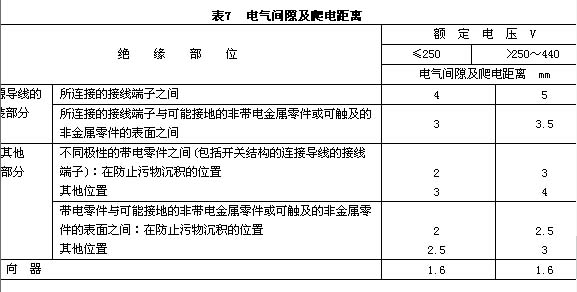

不同極性的帶電零件之間、帶電零件與非帶電金屬零件之間、帶電零件與可能觸及的非金屬零件表面之間的電氣間隙及爬電距離應不小于表7的規定。

4.3.7 失壓保護

當電力偶然中斷后重新恢復時,應符合GB 15760的規定,即砂輪機一般不應自行起動,否則應設置警告標志或標牌。

4.3.8 布線要求

a)當電線穿過金屬零件時應使用保護襯套。

b)電源線與內部接線端子的連接處,不應直接受到電源線的拉力。

4.3.9 電源連接

a)輕型臺式砂輪機的電源線應和插頭制成一體。電源線應符合GB 5013.2或GB 5023.3的規定。插頭的性能應符合GB 2099.1的規定。

b)臺式、落地和除塵砂輪機電源的進線一般應裝置接線盒。盒蓋上應具有符合GB/T 5226.1一1996中18.2規定的黑邊、黃底、黑色閃電符號的三角形標志(參照GB 2894)。

4.4 噪聲

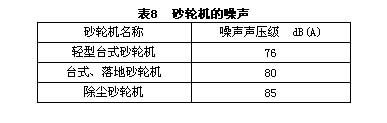

在空運轉條件下,砂輪機噪聲聲壓級不超過表8的規定。噪聲測量方法按GB/T 16769—1997中6.2及第7章的規定。

噪聲檢查時砂輪可用模擬砂輪代替。

4.5 粉塵

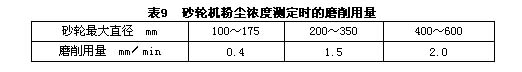

帶除塵裝置的砂輪機的粉塵濃度不應超過10mg/m3。試驗條件為在單端磨削外圓為25 mm的45鋼,平均磨削用量符合表9的規定。粉塵濃度的測定方法應符合JB/T 9878的規定,可用4個采樣頭同時在規定位置上采樣,此時,應取其平均值作為該砂輪機的粉塵濃度值。

4.6 其他要求

4.6.1 輕型臺式砂輪機應配有護目鏡。護目鏡應透明清晰和易于調節、固定。

4.6.2 砂輪機包裝的安全要求一般應符合GB/T 13384—92中5.1、附錄A中A1的規定,包裝儲運圖示標應符合GB 191—90第2章、3.2及第4章的規定。

4.6.3 砂輪機及其零件應符合GB/T 15706.2—1995中3.1的規定,對銳邊、尖角、金屬薄片的棱邊必須倒鈍、折邊或修邊。

5 使用信息

5.1 砂輪機的使用信息要求應符合GB/T 15706.2—1995第5章的規定,其安全符號和象形圖、色彩應分別符合GB 2894—1996中4.2、GB/T 3167—93中3.4和GB 2893—82第2章的規定。

5.2 使用說明書的內容應符合GB/T 15706.2—1995第5章和GB 2494的規定,并應詳細說明砂輪機的安全性能、安全注意事項以及對操作方法、砂輪更換、維護保養的安全要求等方面的內容。

另外還應給出以下說明:

a)操作者應戴上防護眼鏡;

b)嚴禁使用損壞的或鈍的砂輪;

c)應經常調節防護罩的可調護板,以便補償砂輪的磨損,使可調護板和砂輪間的距離不大于1.6 mm;

d)應隨時調節工件托架以補償砂輪的磨損,使工件托架和砂輪間的距離不大于2 mm;

e)200mm及以上的砂輪,必須先修正砂輪外圓減小振動后才能使用。

5.3 標記

每臺砂輪機產品的標記一般應包括下列內容:

a)制造廠名;

b)安全標志(示例見圖6警示性標志);

根據產品生產的實際情況,圖6所示標志可有增減;

c)系列標記(MDQ32、MQ32、MD32、M32、M30、M33等);

d)額定數據(包括電壓、頻率、功率、工作制等);

e)砂輪機銘牌應標明選配砂輪的最大線速度;

f)在砂輪機的明顯位置上應標有砂輪的旋轉方向,用凸起或凹陷的箭頭或其他清晰耐久程度至少相當的辦法標明。

6 檢驗規則

6.1 產品設計第一次生產定型時或重大改進后,應對本標準規定的所有項目逐項進行檢驗,確定是否符合要求。

6.2 產品正常生產的出廠檢查檢驗,需對4.3.2、4.3.3、4.3.7、4.3.9、4.6等項目進行檢驗。

6.3 產品的抽查項目除6.2規定的項目外,需增加4.2、4.3.1、4.3.4、4.4.5等項目的檢驗。

7 責任

7.1 制造廠應為每臺砂輪機提供使用說明書。說明書中應有安全要求方面的內容。

7.2 制造廠應對所提供的砂輪機的安全負責。

7.3 用戶對自己增加的裝置的安全負責,對自己更換、拆除或修理原砂輪機部件后的危險后果負責。

7.4 用戶對未按使用說明書安裝、使用和維護砂輪機而造成的危險負責。