交流自動分段器訂貨技術條件DL 406-91

中華人民共和國能源部1991-03-06批準 1991-08-01實施

1 適用范圍

本標準適用于額定電壓10kV,頻率50Hz的戶外三相交流系統中的自動分段器(開關訂貨用),以下簡稱分段器。

本標準不適用于有火災、爆炸、化學腐蝕危險及劇烈震動的場所。超出本標準要求的,由使用部門和制造廠協商解決。

2 參考及引用的主要標準

GB311.1~GB311.6 高壓輸變電設備的絕緣配合

高電壓試驗技術

GB1497 低壓電器基本標準

GB2706 交流高壓電器動、熱穩定試驗方法

GB763 交流高壓電器在長期工作時的發熱

GB3309 高壓開關設備常溫下的機械試驗

GB3804 交流高壓負荷開關

GB5582 高壓電力設備外絕緣污穢等級

GB8905 六氟化硫電氣設備中氣體管理和檢測導則

DL402 交流高壓斷路器訂貨技術條件

ANSI/IEEEC37、63—1984 交流自動分段器技術條件

GB2423 電工電子產品基本環境試驗規程

SD317 10kV交流自動重合器技術條件

GB6162 靜態繼電器及保護裝置的電氣干擾試驗

[NextPage]

3 名詞術語

3.1 分段器

是一種能夠記憶線路故障電流出現的次數,并完成整定的次數后在無電壓或無電流下自動分閘的開關設備。某些分段器具有關合短路電流及開斷與關合負荷電流的能力,但無開斷短路電流能力。

3.2 跌落式分段器

是一種外形與跌落式熔斷器相似,但具有計數和自動分閘功能的開關設備。

3.3 記憶時間

分段器能夠記住故障電流出現次數的時間。

3.4 復位時間

分段器每次計數后,恢復到計數前初始狀態所需要的時間。

F1,F2,F3-分別為第1,2,3次故障電流的持續時間;

R1,R2-保護設備的重合閘無電流間隔時間;

TAT=R1+R2+F2+F3

3.5 額定啟動電流

能啟動分段器計數器計數的電流。液壓分段器啟動電流是啟動線圈額定電流的160%,電子控制計數器的啟動電流是可調的。

3.6 累積時間

從第一次計數電流消失至分段器完成整定的計數次數后總的時間,用TAT表示,見圖1。

3.7 循環操作

指分段器從第一次計數至完成整定的次數后自動分閘閉鎖的順序操作。

4 使用環境條件

4.1 周圍空氣溫度:

上限+40℃;

下限-35℃或-45℃。

日溫差:日變化范圍25℃或32℃。

4.2 海拔:

1000m及以下地區;

1000~3000m地區;

3000m以上地區個別考慮。

4.3 風速:35m/s。

4.4 外絕緣污穢等級:外絕緣爬電比距和污穢等級見表1。

4.5 覆冰:分段器的覆冰厚度一般地區不超過1mm,重冰區分10、20mm兩種。

4.6 地震烈度:不超過8度。

5 額定參數及技術要求

額定電壓和最高電壓;

額定絕緣水平;

額定頻率;

額定電流;

開斷與關合負荷電流額定值(如有此功能);

額定短路關合電流(如有此功能);

額定動穩定電流;

額定熱穩定電流及持續時間;

額定啟動電流;

額定計數次數及記憶時間;

額定開斷電容電流(如有此功能);

額定開斷電感電流(如有此功能);

額定控制電壓(如有此功能)。

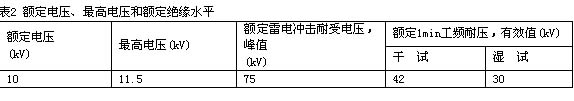

5.1 額定電壓、最高電壓和額定絕緣水平見表2。

5.2 SF6分段器在0Pa(零表壓)下應能耐受最高電壓5min。

5.3 控制回路工頻耐壓為2kV、1min。

5.4 額定電流為50、100、200、400A。

5.5 最大開斷負荷電流為1.3倍額定電流。

5.6 額定熱穩定電流及持續時間:額定熱穩定電流為3.15、6.3、8、10、12.5、16kA;額定熱穩定電流持續時間為2、4s。

5.7 額定短路關合電流:額定短路關合電流峰值為額定熱穩定電流的2.5倍。

5.8 額定動穩定電流:額定動穩定電流峰值為額定熱穩定電流的2.5倍。

5.9 額定啟動電流:

5.9.1 液壓式分段器的額定啟動電流是啟動線圈額定電流的160%,允許誤差±10%。?

5.9.2 電子式分段器的額定啟動電流可調范圍為額定電流的160%、200%,允許誤差±10%。?

5.10 計數次數和記憶時間:

5.10.1 計數次數一般為3次,并根據需要可調節為1或2次。跌落式分段器計數次數為2次。

5.10.2 液壓式分段器每次計數的記憶時間不小于50s。

5.10.3 電子式分段器每次計數的記憶時間是可調的,分別為15、40、60、120s,各檔允許誤差±10%。?

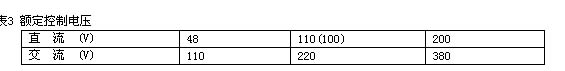

5.11 額定控制電壓:額定控制電壓(若有此應用時)見表3。

5.12 過負荷電流:分段器沒有標準的過負荷電流能力,但制造廠應提供分段器允許的過負荷范圍及其運行特性。

6 結構與設計

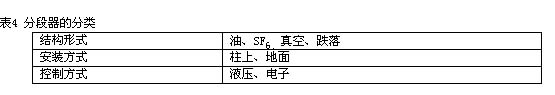

6.1 分段器型號含義如下,分類見表4。

6.2 分段器應考慮凝露,雨、溫度驟變及日照的影響。

6.3 分段器的外殼應有防銹措施。接地點的接觸面積應滿足要求,接地螺釘的直徑不得小于M12。接地點應標有“接地”字樣或其他接地符號。應設有易于在地面觀察和判斷合、分位置的機械指示。對已儲能的機構應以白底紅字注明“儲能”,已釋能的機構應以白底黑字注明“釋能”。

6.4 分段器的排逸孔或排油閥應便于排油(氣)。在排放油(氣)時,應不影響設備的電氣性能。排出油(氣)的方向應不危及電氣設備及人身的安全,排逸孔應能防止潮氣和異物進入。

6.5 同一型號的分段器各部件及安裝尺寸應一致,易損件應具有互換性和易于更換。

6.6 分段器的接線端子應能承受沿導線水平方向250N的靜拉力。

6.7 分段器箱體上部應設有便于起吊用的吊環或吊鉤,其位置的設置應使提吊分段器時保持水平,并避免吊繩與其他部件(套管、操作手柄)等之間有摩擦接觸。箱體應能方便地移開,便于檢修。

6.8 制造廠應根據用戶要求提供分段器安裝和檢修用的專用工具、備品備件及安裝的固定支撐件。

6.9 電子式分段器的控制部分應有防雨、防潮、抗干擾措施。電子裝置按電子產品有關標準和要求進行試驗。

6.10 帶有動作計數器的分段器,應能記錄并顯示分段器分閘動作總次數。在正常工作狀態下,計數器應便于觀察。

6.11 采用手力操動的分段器(除跌落式)必須具有合、分的貯能機構,使其能進行快速合、分,且操作速度不受體力的影響。分段器及操動機構應有保持合閘位置、

分閘位置的能力。跌落式分段器的跌落動作要求與跌落式熔斷器相同。

6.12 分段器控制裝置在正常工作狀態下也可以獨立安裝。

6.13 采用附加電源操作的分段器的操動機構內,應裝設一定對數的輔助開關和必要的控制保護裝置。

6.14 輔助開關及輔助回路應能通過10A的持續電流,其溫升不應超過規定值。

6.15 操動機構的線圈應能耐受2.5倍的額定電壓(直流線圈)和3.5倍額定電壓(交流線圈)耐壓試驗1min。

6.16 油分段器:

6.16.1 應有便于注、排油(包括取油樣)的裝置。應設有易于在地面觀察油面位置的指示器,并給出允許的最高、最低的油面位置。

6.16.2 液壓式計數器應給出額定電流的百分數和油溫升與記憶時間的關系,還要給出油溫與上級保護開關設備的記憶時間與累積時間配合曲線。

6.17 SF6分段器:

6.17.1 應有便于監測氣體壓力和充、放氣體的裝置,以及給出能正常工作的最低氣壓。制造廠應能根據用戶要求隨產品提供氣體的回收、檢漏、微水測試的附件。

6.17.2 氣體年漏氣率不大于1%。當有困難時應與用戶協商,但不得大于2%。

6.17.3 氣體的水份含量允許值:交接驗收值不大于150ppm(體積比);運行允許值不大于300ppm(體積比)。

6.17.4 制造廠應給出氣體溫度與密度的關系曲線。

6.18 跌落式分段器:

6.18.1 跌落管為壁厚不小于1mm的銅管,兩端應有可靠的電氣接頭。

6.18.2 安裝在跌落管中的電子控制板應密封。

6.18.3 跌落式分段器的動靜觸頭必須在上級開關開斷后,在無電流時分離。

6.18.4 使用的電流互感器應滿足裝配要求,并與控制板有可靠的電氣連接。

6.18.5 記憶和復位時間應符合產品技術條件的規定。

6.19 真空分段器。真空開關管(即真空滅弧室)應符合產品技術要求和DL403—91《10~35kV戶內高壓、真空斷路器訂貨技術條件》,其他要求應符合本條件的規定。

6.20 當失壓脫扣的分段器電壓下降或失電后,必須能可靠地延時在無電流后才允許分閘。

7 型式試驗

7.1 總則:型式試驗為鑒定某一產品是否符合標準并能否生產而進行的試驗。受試分段器的部件應與產品技術條件及圖紙相符,各項試驗結果均應記錄在報告中。

7.2 型式試驗的內容:

機械試驗;

絕緣試驗;

含水量和漏氣量測定(僅用于SF6型);

開斷與關合負荷電流試驗(如有此功能時);

溫升試驗;

額定短路關合電流試驗;

動、熱穩定試驗;

額定啟動電流試驗;

計數次數和記憶時間試驗;

控制裝置的試驗;

防雨試驗;

密封試驗;

額定電感電流開斷試驗;

額定電容電流開斷試驗。

7.3 在下列情況下分段器應作型式試驗:

7.3.1 新研制或轉廠生產的產品應作全部型式試驗。

7.3.2 當產品在設計、工藝及使用材料作重要改變后應進行相應的型式試驗。

7.3.3 經常生產的產品每隔8年進行下列項目的型式試驗:

絕緣試驗;

機械試驗;

動、熱穩定試驗;

額定啟動電流試驗;

計數次數和記憶時間試驗。

7.3.4 分段器的型式試驗可以在兩臺試品上分別進行,也可在同一臺試品上進行,其中,機械試驗,溫升,動、熱穩定試驗應在同一臺試品上進行,其余試驗項目根據制造廠要求可在另一臺試品上進行。

7.4 被試品的安裝位置及控制裝置應與運行條件相同,并聯同一起進行型式試驗。

7.5 機械試驗:

7.5.1 機械特性試驗。分段器的機械特性(分、合閘時間,同期,速度,行程,超程)應符合產品技術條件的規定,有脫扣操作的其特性應符合6.20條及產品技術條件的規定。

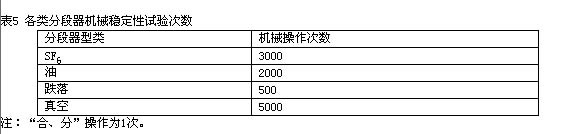

7.5.2 機械穩定性試驗。分段器至少應按表5規定的次數進行機械穩定性試驗,試驗過程中不得出現拒動,不得對試品進行任何調整,但可對運動部件進行潤滑。試驗后各部件不得變形和損壞,不應漏油(氣),出廠試驗項目應符合技術條件的要求。

分段器既可手動又能自動操作的,應按自動操作方式進行機械穩定性試驗。

7.6 溫升試驗:溫升試驗在機械穩定性試驗前后各進行一次。溫升試驗前后直流電阻值相差不得大于試驗前數值的20%,試驗方法和要求按GB763進行。

7.7 絕緣試驗:

7.7.1 工頻和沖擊試驗方法按GB311.2~GB311.6的規定進行,試驗電壓值見表2的規定。

7.7.2 操動機構及控制回路絕緣試驗方法按GB1497進行(電子元器件除外),試驗電壓值應符合5.3和6.15條的規定。

7.8 含水量和漏氣量測定:SF6分段器的含水量和漏氣量的試驗方法按GB8905進行,其結果應符合6.17.2條和6.17.3條規定。

7.9 額定關合短路電流和開斷與關合負荷電流額定值的試驗:

7.9.1 試品準備:

7.9.1.1 試驗時分段器應連同控制設備一起進行。

7.9.1.2 試驗前,檢查試品的操作性能,應符合產品技術條件的規定。自動操作的分段器的控制電源(如有要求)應處在規定的下限值,試驗中不得進行任何調整。

7.9.1.3 三相聯動的分段器應進行三相試驗。單相操作的分段器可進行單相等值試驗。

7.9.2 試驗頻率:試驗應在額定頻率下進行,允許誤差為±5%。

7.9.3 試驗電壓:試驗應在最高電壓下進行,允許偏差-10%。

7.9.4 開斷與關合負荷電流試驗回路的阻抗Z由電抗和電阻并聯或串聯組成,其中至少有0.1Z是由串聯的電抗和電阻組成,其余0.9Z的組成方式(串或并)不限。回路的功率因素cosφ為0.65~0.75。

7.9.5 分段器開斷的負荷電流應為對稱波形,因此在開斷時應加時延,使瞬態電流已衰減至可以忽視的程度,例如在120ms以上,才能使觸頭分離。三相電流的平

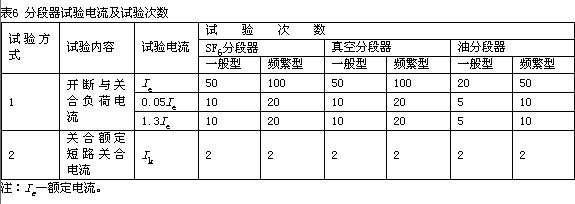

均值與各相電流值之差不應大于平均值的10%,表6試驗方式1中0.05Ie開斷與關合負荷電流值允許誤差為該規定值的±20%。

7.9.6 在開斷負荷電流后,分段器斷口應能持續承受工頻電壓3min。

7.9.7 關合額定短路關合電流試驗次數按表6規定的次數進行。

7.9.8 三相關合短路電流以第一周波的最大一相數值表示,試驗中至少有一次一相關合電流不低于額定值。

若由于預擊穿使實際額定短路關合電流值難以控制,但應保證試驗回路的短路電流最大預期峰值不低于額定短路關合電流值方為有效(未經制造廠同意,不應超過電流額定值10%)。

7.9.9 在試驗過程中,分段器中的油或氣應從專設的排逸孔逸出,不應引起分段器外閃,不允許噴火。

7.10 動、熱穩定試驗:

7.10.1 動、熱穩定試驗方法按GB2706的規定進行。

7.10.2 額定動、熱穩定電流和熱穩定電流持續時間分別按5.6、5.8條選取,試驗結果應符合標準規定。

7.11 額定啟動電流試驗、計數次數和記憶時間試驗(可與機械試驗同時進行)。

7.11.1 分段器額定啟動電流應符合5.9條規定。

7.11.2 采用低壓電源,試驗電流應小于90%額定啟動電流,分段器計數器分別整定為2、3次計數。合閘5次,分段器計數器應不計數。然后增大啟動電流大于110%額定啟動電流,合閘10次,計數器應可靠計數。總累積時間應小于計數器的記憶時間。兩次操作循環的時間間隔應保證計數器恢復到初始狀態。在電流未被切除或未完成整定的計數次數時,分段器不得分閘。

如有條件,分段器應在設計的最低溫度下,重復上述試驗。

7.11.3 用低壓電源,進行50次的循環操作。

在電流大于60%額定熱穩定電流下進行10次循環操作,其中2、3次計數后分閘各5次。

電流大于額定啟動電流時進行40次的循環操作,其中2、3次計數后分閘各20次。

7.11.4 在額定電壓下,分別用大于額定啟動電流和大于60%的額定熱穩定電流進行。2次(或3次)計數的循環操作1次。

試驗期間,累積時間應小于分段器的記憶時間。分段器在完成規定的計數次數后,在無電流下自動分閘閉鎖。

7.11.5 有失壓脫扣的分段器,以對稱的高、低壓電源進行2或3次計數的循環操作,試驗次數按7.11.3、7.11.4條進行。

7.11.6 以失壓脫扣的分段器用低壓電源,當整定為2、3次失壓的循環操作試驗10次,失壓時間小于復位時間,分段器能可靠分閘。

7.11.7 用低壓電源使分段器計數器整定在2次或3次計數,通以大于額定啟動電流,使計數器計數為1次或2次,在分段器的記憶時間內,使分段器的計數器再計數一次,分段器應能完成整定的計數次數,在無電流時自動分閘。

7.12 控制裝置試驗:

7.12.1 控制裝置耐受沖擊能力的試驗應與分段器同時進行,試驗方法按《靜態繼電器及保護裝置的電氣干擾試驗》GB6162—85的規定進行。

7.12.2 控制回路中的電子元件試驗按GB2423的有關規定進行。

7.13 防雨試驗:分段器和控制箱處在實際安裝位置從最不利的方向淋雨,雨滴與平面成45°,雨量3~10mm/min,試驗期間應進行“合分”操作試驗10次;淋雨24h后,分段器內部不應有進水的痕跡。對絕緣件按7.7.1條進行工頻耐壓試驗。

7.14 密封試驗:油分段器、SF6分段器在完成規定的機械穩定性試驗后放置24h不得有滲油(用涂白粉法檢查)和漏氣現象。SF6氣體的檢漏和水份的測定按GB8905的規定進行。

7.15 開斷電感電流試驗:具有開斷與關合負荷能力的分段器應進行開斷25~3150kVA的變壓器的空載電流20次。試驗時的最高暫態過電壓(相對地)不得超過2.5倍,否則應采取限壓措施。

7.16 開斷電容電流試驗:具有開斷與關合負荷能力的分段器應能開斷6A的電容電流20次。試驗時不發生重擊穿。

注:受試驗條件所限,可與用戶協商在現場進行7.15、7.16條的試驗。

7.17 包裝質量檢驗:包裝質量檢驗(真空);汽車運輸試驗:200km路程,三級路面,將包裝好的控制器放在運輸汽車上,在三級路面以30~40km/h連續行駛200km,試運后產品及包裝應完好,不得損壞。

8 出廠試驗

8.1 每臺分段器都必須經質量檢驗部門的檢驗合格后才允許出廠,并附有產品的檢查報告單及質量合格文件。

8.2 每臺分段器出廠檢查及試驗項目包括如下內容:

8.2.1 結構、外觀檢查。按產品正式圖樣和技術要求進行。

8.2.2 機構特性試驗按7.5.1條進行。

8.2.3 機械操作試驗按以下要求進行:

a.對手力合閘操作的分段器進行合、分操作10次。

b.對失壓脫扣的分段器以低壓操作電源進行合、分操作10次。

c.配有控制裝置的分段器應聯動操作10次。

8.2.4 絕緣試驗:

按7.7.1條進行干耐壓試驗。

按7.7.2條進行控制回路的耐壓試驗。

8.2.5 測量主回路電阻,試驗方法按GB763進行。

8.2.6 SF6和油分段器,在充有 SF6氣體或油靜放24h后,用檢漏儀檢查 SF6泄漏量,試驗方法按GB8905進行,檢查油分段器外表不應有滲漏油的痕跡。

8.2.7 額定啟動電流計數次數、記憶時間按7.11條用低壓電源進行試驗,各種試驗次數均為5次。

9 標志、包裝、運輸和保管

9.1 標志

每臺出廠的分段器上均有銘牌標志,并注明以下內容:

制造廠名稱或商標。

分段器的型號、名稱。

額定電壓(kV)。

額定電流(A)。

額定關合電流(kA,跌落式分段器除外)。

計數次數。

額定啟動電流。

啟動線圈額定電流。

油重、總重。

最高、最低工作氣壓。

額定控制電壓、電源性質(交流、直流)及數值。

操動機構線圈的額定電壓和額定電流以及電源的性質(交流、直流)。

出廠編號。

制造年月。

9.2 包裝、運輸、保管

9.2.1 分段器應有包裝規范,并能保護分段器各部件在運輸過程中不致遭到臟污、損壞、變形、丟失及受潮,對其中的絕緣部份和有機絕緣材料應特別加以保護。

外露表面應有防腐的措施。

9.2.2 分段器內部與大氣直接連通的孔口,在運輸時應完全密封。

9.2.3 整體和分裝的產品包裝應便于運輸及裝卸。

9.2.4 每臺分段器的包裝箱內應附有產品合格證明書、安裝使用說明書、裝箱單和出廠試驗報告。

9.2.5 分段器的包裝箱內應提供必要的檢修用的專用工具及備件,隨同產品同時發運。

9.2.6 分段器包裝箱上應有在運輸、貯存過程中必須注意事項的明顯標志。

附加說明:

本標準由能源部高壓開關廠設備標準化技術委員會提出。

本標準由電力科學研究院高壓開關研究所負責起草。

主要起草人:徐臘元、顧霓鴻、向世隆、張重樂、曹榮江。