丙烷罐腐蝕原因分析與安全評(píng)定

1 概況

丙烷脫瀝青裝置是以減壓渣油為原料、 液相丙烷為溶劑, 通過(guò)物理萃取方法, 將減壓渣油分離為脫瀝青油及脫油瀝青的生產(chǎn)裝置。由于加工國(guó)外含硫及高硫減壓渣油數(shù)量的增加, 丙烷脫瀝青裝置中的許多設(shè)備便出現(xiàn)了嚴(yán)重的濕硫化氫等腐蝕問(wèn)題。曾對(duì)某廠丙烷脫瀝青裝置中丙烷罐進(jìn)行開(kāi)罐檢驗(yàn), 發(fā)現(xiàn)嚴(yán)重的氫鼓泡腐蝕, 影響了裝置的安全生產(chǎn)。經(jīng)核實(shí)該容器投用時(shí)間是1994年, 制造資料齊全, 鋼板出廠前經(jīng)過(guò)超聲波探傷, 結(jié)果符合ZBF47003-88標(biāo)準(zhǔn)I級(jí)。該容器主要參數(shù)為:操作壓力2.0MPa,操作溫度50℃,材質(zhì)16MnR,容器類別三類,工作介質(zhì)兩烷,容積65.2m3,公稱壁厚24mm。

2檢驗(yàn)情況

2.1宏觀檢驗(yàn)

對(duì)該罐內(nèi)外表面進(jìn)行宏觀檢查, 未發(fā)現(xiàn)鼓泡, 宏觀檢查結(jié)果均符合有關(guān)標(biāo)準(zhǔn)要求。

2.2壁厚測(cè)定

對(duì)封頭、 筒體的鋼板進(jìn)行測(cè)厚檢查, 發(fā)現(xiàn)筒體四圈板中有6處不同程度的夾層。其夾層的分布情況見(jiàn)圖1所示。

圖1丙烷罐夾層缺陷位置

該罐鋼板母材測(cè)厚的夾層區(qū)域比超聲波檢測(cè)的寬, 且都集中在容器中下部, 通過(guò)對(duì)容器夾層部位測(cè)厚, 發(fā)現(xiàn)容器壁厚數(shù)據(jù)的變化較大, 但從測(cè)厚的數(shù)據(jù)結(jié)果反映出容器夾層缺陷的形狀基本上都是呈直線狀或不規(guī)則階梯狀。

2.3無(wú)損檢測(cè)

(1)MT檢測(cè): 對(duì)該罐焊縫內(nèi)外表面進(jìn)行100%MT檢查, 均未發(fā)現(xiàn)超標(biāo)缺陷。

(2)UT檢測(cè): 對(duì)該罐封頭、 筒體的母材進(jìn)行100%UT檢查,發(fā)現(xiàn)筒體中有6處比較集中的夾層分布在四圈板上, 與測(cè)厚的夾層分布結(jié)果基本相同。另外, 對(duì)該罐所有對(duì)接焊縫進(jìn)行100%UT檢查, 均未發(fā)現(xiàn)超標(biāo)缺陷。

2.4硬度測(cè)定

對(duì)夾層部位內(nèi)外表面進(jìn)行硬度測(cè)定, 其最大值為HB146,與無(wú)夾層部位的硬度比較, 無(wú)明顯偏高。

3原因分析及安全評(píng)定

3.1原因分析

經(jīng)分析上述夾層缺陷的形成可認(rèn)為是由氫鼓泡所致。原因是進(jìn)口原油在加工過(guò)程中大多數(shù)的硫化物存留于渣油等重油中, 隨著原油的深度加工, 原油中硫化物也得到更多的分解。使得加工反應(yīng)后物料中有大量的氫硫酸、CN-及氨存在,這些有害介質(zhì)冷卻后, 其中在常溫下, 大量的氫硫酸可與鋼中Fe作用生成原子態(tài)氫且被鋼吸收, 對(duì)設(shè)備產(chǎn)生腐蝕破壞。鋼在氫硫酸水溶液中的反應(yīng)式為:

![]()

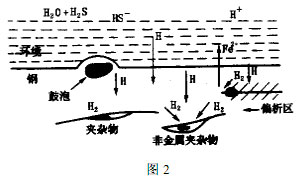

由于金屬材料內(nèi)部往往存在缺陷, 如存在有夾雜物、 錳化物和磷化物的偏析區(qū), 氫的原子半徑很小(5.2×10-11m) , 可由鋼表面向內(nèi)部擴(kuò)散, 過(guò)飽和的氫原子到達(dá)上述缺陷位置后, 很容易形成氫分子, 在局部積聚造成高氫壓, 最后導(dǎo)致鋼板表面鼓泡或內(nèi)部產(chǎn)生裂紋。

另一方面, 鋼板在軋制過(guò)程中內(nèi)部形成的夾雜物 (層狀撕裂主要與基本上平行于母材表面的夾雜物有關(guān)) , 由于變形能力差, 在外載荷如筒體卷制、 壓力試驗(yàn)、 介質(zhì)壓力等產(chǎn)生的應(yīng)力作用下, 夾雜物邊緣產(chǎn)生的應(yīng)力集中或直接由氫原子擴(kuò)散到夾雜物處偏聚形成氫分子產(chǎn)生的內(nèi)壓力作用下, 使夾雜物與金屬基體之間的弱結(jié)合發(fā)生脫離, 形成顯微裂紋, 裂紋沿著自身所處的平面擴(kuò)展, 將相鄰的夾雜物連成一個(gè)小平臺(tái), 這時(shí), 氫原子擴(kuò)散至上述顯微裂紋, 小平臺(tái)以及其它不連續(xù)處偏聚, 形成氫分子, 體積急劇膨脹, 當(dāng)達(dá)到一定量時(shí), 形成的巨大壓力 (可達(dá)到104-105MPa) , 使罐體母材內(nèi)部撕裂, 以致形成鼓泡, 引起開(kāi)裂, 氫鼓泡腐蝕機(jī)理具體見(jiàn)圖2所示。

3.2影響氫鼓泡的因素

(1)介質(zhì): 氫鼓泡主要發(fā)生在硫化氫的酸性水溶液中, 隨硫化氫濃度增大, 出現(xiàn)裂紋的傾向增大。

(2) 溫度: 氫鼓泡主要在室溫下出現(xiàn), 提高或降低溫度, 都可減少開(kāi)裂傾向。

(3) 硫化物夾雜: 降低鋼中含硫量, 可減少鋼中硫化錳夾雜的數(shù)量, 使鋼對(duì)氫鼓泡的敏感性降低。

(4) 合金元素: 鋼中加入0.2%-0.3%的銅, 它可在鋼的表面形成一層薄膜, 可以顯著減少氫誘發(fā)開(kāi)裂。另外, 還可添加鉻、 鈦、釩等合金元素。

(5) 軋制狀態(tài): 軋制時(shí)要控制壓縮比, 壓縮比愈大, 終軋溫度愈低,都將使硫化錳夾雜伸長(zhǎng)嚴(yán)重, 使裂紋率顯著增大。

(6) 鋼在冶煉、 焊接過(guò)程中, 由于原料或環(huán)境含有較高的水分, 則也可能有氫進(jìn)入鋼中。因?yàn)樵诟邷叵滤聪铝蟹磻?yīng)被還原而生成氫:

這些氫溶解在液體金屬中后, 同樣可以使鋼發(fā)生氫鼓泡。從上面鋼產(chǎn)生氫鼓泡的機(jī)理分析, 該丙烷臥罐的工作條件與產(chǎn)生氫鼓泡原因非常吻合, 因此可以斷定該丙烷臥罐產(chǎn)生上述夾層缺陷是由氫鼓泡所致。另外, 其夾層部位測(cè)厚的結(jié)果表明夾層基本上都是呈直線狀或不規(guī)則階梯狀,與低強(qiáng)度鋼在H2S環(huán)境中的各種破壞形態(tài) (氫鼓泡、 氫鼓泡并伴隨階梯狀開(kāi)裂、 階梯狀裂紋、 直線狀裂紋) 基本一致。從此方面也可進(jìn)一步斷定出現(xiàn)夾層的原因。

3安全評(píng)定

(1) 根據(jù)壁厚測(cè)定結(jié)果反映出該容器夾層缺陷形狀呈直線狀或不規(guī)則階梯狀, 夾層表面與鋼板自由表面的夾角很多部位都大于100, 最大的夾角達(dá)到270, 根據(jù) 《檢規(guī)》 規(guī)定,可定為4級(jí)或5級(jí)。

(2) 根據(jù)該罐投用才三年半, 且出廠時(shí)鋼板超聲波檢測(cè)合格, 而本次檢驗(yàn)發(fā)現(xiàn)夾層比較多, 范圍廣,面積大, 超聲波探傷有6處夾層可評(píng)為Ⅳ級(jí), 并且它們都是在使用中產(chǎn)生的, 發(fā)展速度較快, 尤為嚴(yán)重的是以階梯狀開(kāi)裂的分層對(duì)容器的危險(xiǎn)性最大。為了裝置的正常安全生產(chǎn), 避免容器繼續(xù)使用, 最后, 綜合評(píng)定該容器安全等級(jí)為5級(jí)。

4防止腐蝕的措施

(1) 鑒于該罐所有的鋼板出廠時(shí)探傷合格, 卻在使用中存在有分層嚴(yán)重的現(xiàn)象, 因此, 應(yīng)進(jìn)一步研究確定鋼板內(nèi)部缺陷的限量, 以便于鋼板的訂貨及該類容器制造的選材。

(2) 嚴(yán)格控制丙烷中H2S的含量。可采用胺吸收或堿洗等工藝方法脫除生產(chǎn)過(guò)程中產(chǎn)生的硫化氫。

(3) 采用改善金屬表面性能的措施, 對(duì)丙烷罐內(nèi)壁進(jìn)行噴 (滲) 鋁處理, 且采用環(huán)氧樹(shù)脂進(jìn)行封閉處理, 鋁在鋼表面會(huì)形成 薄膜,Al2O3可阻止氫滲透。