安全評價系列講座——第十講“蘇黎世”風險分析

前幾講,介紹了幾種常用的一些評價方法,每種方法往往只適用于一定的對象,具有一定的局限性。因此,為了經濟、有效、全面地進行評價,單一的評價方法往往收不到很好的效果。將上述幾種方法結合起來,才能取得令人滿意的結果,由此產生了綜合型的方法。日本勞動省的“化工裝置六階段安全評價”方法是一個典型的代表,美國杜邦公司采用的“安全檢查表—故障類型及影響分析—故障樹、事件樹”三階段安全評價決策程序以及我國的“光氣及光氣產品生產裝置安全評價通則—三階段安全評價”均屬此類。這些方法已見諸于許多資料。“蘇黎世”風險分析方法雖不是典型的綜合型評價方法,但其中的危險辨識方法并沒有限定,姑且將它看作是一種綜合評價方法。現簡要介紹如下:

“蘇黎世”風險分析方法已成功地應用了許多年并能應用于任何場合。“蘇黎世”風險工程被指定用于安全及與之相關的損失預防、風險減少等。它系統地涉及到所有工程上的內容,也擴展到法律、合同、經濟和保險業。

1評價程序

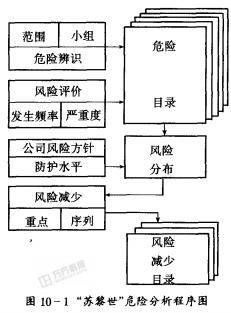

“蘇黎世”風險分析程序見圖10-1。

2評價范圍的確定

“蘇黎世”風險分析方法要求仔細而又清晰地確定評價范圍及評價步驟。這項工作一般由管理人員或評價小組完成,必須充分考慮所能提供的信息、時間及與之相適應的分析結果。評價范圍過大對分析不利。適當的方法是先從有限的范圍開始,然后在分析過程中再逐步擴展到所涉及的部分。

3工作小組

該評價方法雖然富有成效,但也要求所有成員必須具有非常豐富的經驗,特別是分析小組的領導。工作小組成員組成、小組領導與小組成員的協調關系是決定“蘇黎世”風險分析方法最終價值的關鍵。小組成員應是各有關領域的專家。

4危險辨識

業已研究開發了許多危險辨識方法,尤其是歸納法類的方法對危險辨識更為有效。這些方法有:預先危險分析、概略危險分析、故障類型及影響分析、可操作性研究、事件樹分析等。“蘇黎世”風險分析方法中有一種有效的工具,它是一連串的提醒,被稱為備忘錄。它連續地從五個方面分析:

第一,也許是最明顯的一點,涉及該產品、系統或過程的危險物性對人或財產有哪些危險?這第一個問題的實質是針對所采用的危險物質以及各種形式的能。

第二,要考慮劃定范圍內各種故障,這時常常需要更豐富的想像力。這種故障能否變成危險?

第三,是環境因素。給定范圍的環境因素能否從反面影響過程的正常進行而招致危險?來自給定范圍之外的所有因素都要考慮。

第四,要考慮范圍內的“使用”與操作。是否有某種“使用”或操作是危險的?此處的重點是人一機因素及其交接面的間題,它包括人類工效學的內容和可能的誤操作。

第五,研究壽命周期的問題。在產品、系統、工藝或設備整個壽命期間內潛在的變化是什么?可能引起什么危險?這里是研究時間因素帶來的危險,它包括老化及在設計、組織及配置等方面發生的變化。

5危險目錄

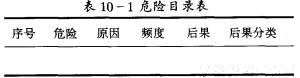

將辨識的危險、原因、后果列于危險目錄表(見表10-1),表中“頻度”和“后果分類”兩項的選擇見下款。

6風險評價

在“蘇黎世”風險分析方法中,要分析出每一項危險的潛在原因的相對概率和可能帶來后果的相對大小。通過小組內富有經驗的專家們的工作,能夠對危險作出可靠的相對評價,消除絕對數字帶來的潛在缺陷。

(1)危險后果分類

“蘇黎世”風險分析把危險后果的相對嚴重度區分為四類,按照遞減的順序表示如下。

I、災難性的—人員死亡、完全殘廢,公司的信譽徹底喪失,嚴重的財產損失,系統損失。

I、危險的—致使人員部分殘廢的嚴重傷害,公司信譽的嚴重喪失,大的財產損失,部分系統損失。

m、邊緣的—人員傷害,公司信譽暫時喪失,間接的財產損失,系統損害。

N、可忽略的—最少的人員傷害,公司的信譽受到最小的影響,財產損失最小,最小的系統損害。

(2)危險發生頻度(危險原因水平)

一般情況下,陌生的或變化的事物的故障概率難以用絕對數值來表示。基于這種原因,“蘇黎世”分析方法采用潛在原因的相對發生頻率,并分為六個種類。按照發生頻率遞減的順序列示如下,它們可作如下描述:

A.頻繁的—頻繁的感覺到或很可能頻繁地發生(最高限)。

B.中等的—感覺到幾次或發生幾次。

C.偶然的—有時被感覺到或有時發生。

D.很少的—可能被感覺到或可能發生。

E.幾乎不可能的—幾乎不可能被感覺到或幾乎

不可能發生。

F.不可能一一實際上不可能發生(最低限)。

為了便于分析,為了恰當地確定發生頻率的類別,可以先明確在某種具體情況下“正常”意味著什么?“正常”應處于上述類別C,D之間,然后以它為基準確定各相對發生頻率的類別。

7風險分布

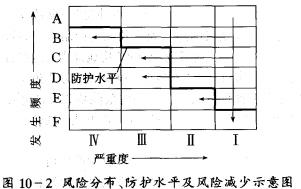

在縱坐標上標出6個危險發生頻度,在橫坐標上標出4個嚴重類別,畫出危險分布網絡(如圖10-2所示)。

按照慣例,自X一Y軸交點開始分別是最小發生頻度和最低的嚴重度,其結果是朝向右上角表示風險增加。

在與之對應的方格內填入連續編號的危險,就能非常直觀地表示風險的位置及種類。

8防護水平

實際分析時,根據所能接受的風險,規定相應的發生頻率及后果類別,這樣,一個名叫防護水平的曲線就能被確定并畫出,它在風險分布圖上是一條折線(見圖10-2)。公司風險方針的一個重要內容是規定防護水平。

在防護水平曲線下和左面的風險都處于理想的防護水平之內,那些在防護水平曲線上面和右面的風險都超出理想的防護水平。這需要在后面的“風險減少”中進一步的研究。

9風險減少

所有風險都已標注在風險分布圖上。風險減少就是試圖消除所有位于防護水平線之上的風險。如果這樣做是不合理的或者已超出了成本—效益分析所規定的范圍,至少要將這些風險降低。

對于那處于給防護水平線以內的風險,以及仍處于防護水平上的風險,也都需要決定哪些風險要轉移?哪些風險要由保險單位或合同條款加以保證?哪些風險應保留由公司承擔?需要作一次徹底的檢查以確保所有的風險都已切實地作出了正確的估價。

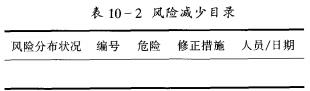

風險減少的全部內容,連同風險分布狀況、危險編號以及危險名稱(要同危險目錄中的名稱保持一致)一并記錄在風險減少目錄中。根據各自的責任和提供的表格把應采取的修正措施列表(見表10-2)。那些業已采取的措施要勾出并填入取得的效果。這樣,風險減少的整個過程顯得直觀、明了、并能在必要時重新進行風險減少的分析。

(1)重點

風險減少有兩條可行的途徑:其一是在危險嚴重度分類不變的情況下減少危險發生的概率;其二是在危險發生概率不變的情況下降低其嚴重度。對風險分布圖而言,第一種情況相當于在垂直方向由上而下,第二種情況則相當于在水平方向上由右到左(圖10-2)。

危險的嚴重程度自然而然地提示了風險減少的重點,從這種意義上講,最大的嚴重度類別即類別工成為第一個重點。按照邏輯,應使這類危險沿著危險發生概率的方向下降直到期望的防護水平,即由“頻繁發生A”向著“不可能發生F”的方向下降,直到期望水平或至少要降到一個合適的水平。

依照同樣的推論和邏輯,類別Ⅱ(危險的)成為第二個風險減少的重點。然后是類別Ⅲ、Ⅳ。

(2)序列

①一般序列

根據風險分布確立的重點,風險消除、減少的序列建議按如下原則確定:

a.第一步是防止出現不安全狀況或不安全事件被觸發,這就完全消除了危險的危害。

b.假如第一步不能產生理想的結果或者是不合理,作為第二步是保護人們免受潛在不安全狀況或事件的影響。

c.如果由于事物或所限定環境的特點,使得第二步也沒有取得成功,作為最后一步就是要使不安全狀態或事件可能造成的后果降至最小。

②產品安全

為了達到產品安全,一般的風險減少序列—消除、防護和減少—可以考慮如下幾個特殊方面。

在產品安全中,設計一個安全產品的責任一般是在于工程學。在整個工藝開發和改變工藝期間,工程學積極地配合著不安全狀況的消除、減少或控制,這與風險減少的第一個步驟—防止不安全事件觸發或避免不安全狀況出現的精神是一致的。

在一些特定的情況下,產品的某些方面可能是不安全的,但是不能將其修改(為了保證它預定的性能),這時就要求采取保護措施,保護措施還具有一些工藝功能,只要防護措施適當,一定能保證產品的安全。

不能通過修改設計而消除或不能采取防護措施而避免的不安全狀態被認為是產品的固有危險。對此應該提供這方面的警告和教育,應使人們了解不安全的或潛在的不安全狀況,指出怎樣可以避免這樣的不安全狀況以及不采取措施的后果。這類的警告、告誡或教育不能替代工程技術或防護措施。

下一篇:石化行業安全評價體系探討