一起甲醇著火事故的分析與防范

2002年5月下旬,某化工企業(yè)停車大檢修過程中,在易燃品罐區(qū)發(fā)生一起甲醇著火事故,對其它危險化學品的安全儲存構(gòu)成極大威脅,所幸撲救及時,才未釀成大禍。

一、事故發(fā)生前的工藝情況

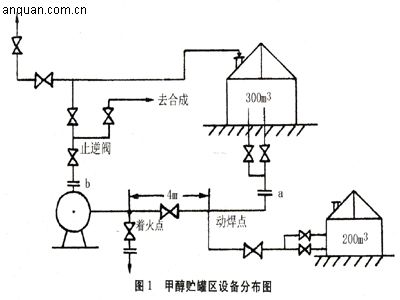

甲醇為無色、易燃、極易揮發(fā)的液體,閃點只有11t, 主要用于合成氨系統(tǒng)16工段的甲醇冼。企業(yè)建成之初,在易燃品罐區(qū)建有1個容積為300m3的甲醇貯罐,后來根據(jù)生產(chǎn)需要,在距離此罐15m處新建1個容積為200m3的甲醇貯罐。新罐建成后需要對工藝管線進行碰頭焊接,使得2個貯罐能通過管道連為一體。設備分布如圖1所示。

二、事故經(jīng)過

1.檢修安排

200m3新甲醇貯罐出口管線與300m3舊甲醇貯罐出口管線的碰頭作業(yè),需用電焊進行焊接,并安排在這次停車大檢修中。

2.工作前的準備

200m3貯罐建成還未投用,為一空罐。300m3貯罐內(nèi)存有近150t甲醇,檢修前已將出口閥門關閉,并加裝了盲扳。甲醇輸出泵的出口閥關閉,從貯罐出口到泵進口之間的管道內(nèi)物料放凈,并用大量水長時間沖洗。在管道低點排污口取樣分析合格,并辦理了動火安全作業(yè)證。

3.事故發(fā)生過程

事故發(fā)生前,整套生產(chǎn)裝置全部停車,焊接作業(yè)進行1h左右,12時停下休息。14時30分繼續(xù)作業(yè),但焊接不到lOmin,即在泵入口管線低點排污口及地面發(fā)生大火,并伴有“噼啪”爆鳴聲。所幸撲救及時,未造成大的損失。

三、事故原因分析

1.可燃液體的來源

后經(jīng)現(xiàn)場勘察、分析,確定燃燒介質(zhì)為甲醇,而且甲醇來自動焊點左側(cè)。從圖1中可以看到,甲醇輸出泵的出口有一段垂直管道,其上部為數(shù)百米長的平管,一直通往合成氨系統(tǒng)。停泵后,管道內(nèi)必然留有一定量的甲醇液體,雖然兩道閥門均已關閉,但未加裝盲板,沒有進行有效隔絕,仍無法保證甲醇液體不滲入動火管線。動焊點左側(cè)的低點排污閥,在動焊前沖洗管道時已被拆除,滲入管道的甲醇積聚于此,并流淌至地面,其周圍彌漫甲醇蒸氣,遇明火即被引燃。幸虧撲救及時,若火焰快速沿管道引起爆燃,后果將不堪沒想。

2.火源的判定

易燃品罐區(qū)當天除此處有動火作業(yè)外,無任何其它動火作業(yè)。系統(tǒng)停車,溶液不流動,不可能產(chǎn)生靜電;管道上無檢修作業(yè),無碰撞和敲擊產(chǎn)生火花的可能;當天為艷陽天,排除雷擊的可能。經(jīng)調(diào)查,檢修工在焊接作業(yè)時未進行有效遮擋,焊花四濺,可以斷定火源來自動焊點。

四、防范措施

1.動火作業(yè)前雖然進行了動火分析,分析結(jié)果也合格,但與系統(tǒng)隔絕這項工作卻做得不徹底,a處加了盲板(見圖1),b處卻未加。今后要嚴格執(zhí)行動火安全禁令,堅持“信盲板,不信閥門”,“信科學處理,不信主觀推斷”的原則,檢修中不采取有效安全措施,絕不能貿(mào)然行事。

2.《廠區(qū)動火作業(yè)安全規(guī)程》明確規(guī)定,動火作業(yè)中斷時間超過30min時,必須重新取樣分析。而該動火作業(yè)中斷時間長達2.5h,卻沒有重新取樣分析,僅憑主觀經(jīng)驗貿(mào)然行事。今后對易燃品罐區(qū)的動火作業(yè)要給予高度重視,安排有經(jīng)驗、懂技術、熟悉工藝、原則性強的專業(yè)人員現(xiàn)場監(jiān)護,嚴格執(zhí)行動火作業(yè)安全規(guī)定。

3.易燃品罐區(qū)動火前要事先由專業(yè)技術人員繪制出與系統(tǒng)和設備隔絕的肓板位置圖,并制定周密的置換處理動火方案,經(jīng)相關人員確認,審批后執(zhí)行。

4.加強技術學習,盡快掌握改造后的工藝生產(chǎn)特點,提高判斷、處理各類事故的能力,杜絕類似事故的發(fā)生。

5.做好安全工作的關鍵是提高相關人員的安全防范意識,提高應對突發(fā)事故的處理能力。要做到這“兩個提高”,就要在平時的工作中,加強業(yè)務培訓和學習,有針對性地從別人已經(jīng)發(fā)生過的事故中舉一反三,真正吸取教訓。在具體工作中,若在每個環(huán)節(jié)都做到認真確認,認真對待,即使出現(xiàn)點意外,由于有了充分的準備和意識,也能把大事化小,小事化了,把危險或損失減少到最低程度,這也就是再次回顧和分析這次事故所要達到的目的。