芯片封裝測試企業電鍍車問職業病危害因素檢測與評價

隨著互聯網為代表的社會信息化革命的興起,通信設備、網絡設備和個人計算機的需求量與日俱增,促進了集成電路市場的擴大。由于芯片封裝測試屬高新技術,生產環境往往是潔凈或超潔凈空間,公眾對其職業病危害認識有限,甚至忽視其職業病危害。通過對多家從事芯片封裝測試企業的調查表明,芯片封裝測試過程中存在的職業病危害因素較多,主要有粉塵、物理因素、化學性有害因素。其中物理因素包括:噪聲、激光、紅外線、紫外線、微波、高頻、x射線。化學性有害因素種類繁多,在清洗、蝕刻、沉積、封裝測試及電鍍工序中大量使用,同時還使用大宗氣體和特殊氣體。化學物質包括強酸強堿、氟化物、氨氣、氯氣、鉛、錳等。其中被列入《高毒物品目錄》的化學物質甚至多達10多種。文獻報道,國外同類生產企業因各種原因導致人員傷亡事件時有發生,對微電子企業的職業病危害應引起重視…。據北京市職業病危害行業調查結果,計算機從業人員已成為高危職業病危害人群,并將其列為6大職業病危害的重點行業之一。現將1家芯片封裝測試企業電鍍工藝中的職業衛生現狀評價報道如下。

1對象與方法

1.1對象 某芯片封裝測試企業電鍍車間。

1.2現場調查 內容包括電鍍工藝流程、生產設備、原輔材料、職業衛生防護措施及生產方式。

1.3檢測方法 噪聲根據GBJ122—88《工業企業噪聲測量規范》檢測;化學毒物采樣和檢測分別根據GBZ159—2004《工作場所空氣中有害物質監測的采樣規范》和GBZ/T160—2004《工作場所空氣有毒物質測定》的要求進行。

1.3評價方法 按GBZ1—2002(工業企業設計衛生標準》和GBZ2—2002(T作場所有害因素職業接觸限值》進行。

2結果

2.1基本情況 該廠電鍍車間設置有2條生產線,電鍍槽為半密閉式。電鍍質檢室位于電鍍車間西南角,分隔設置。電鍍所需化學藥品由人工添加。工人實行3班2運轉,每班工作12h,每周40h工作制。

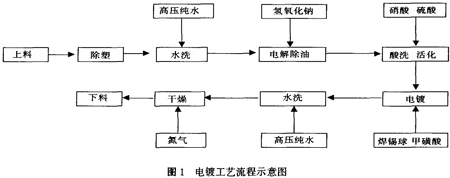

2.2電鍍工藝 流程見圖1。

2.3原輔材料 芯片、焊錫球(含錫80%,鉛20%)、HNO3(65%)、HiSO4、甲磺酸(20%~50%)、NaOH、氮氣、高純水。

2.4防護措施 電鍍車間設置有1套酸性排風系統(電鍍生產線與電鍍質檢室共用),系統主要由吸收塔、排風機、噴淋裝置、NaOH吸收液供給裝置、排風管組成。工人配備了工作服、手套、口罩。

2.5職業病危害因素檢測結果

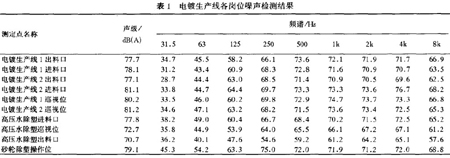

2.5.1電鍍生產線各崗位噪聲檢測結果 電鍍生產線各操作位和巡視位噪聲范圍值為70.7~81.2dB(A),為中低頻穩態噪聲。電鍍車間工人噪聲接觸時間每班11h,每周40h。以電鍍生產線2個巡視位的噪聲強度最高為81.2dB(A),以每班接觸時間11h計算,等效連續A聲級為81.4dB。根據LD80—1995(噪聲作業分級》標準,工人接觸噪聲作業為0級安全作業。(表1)。

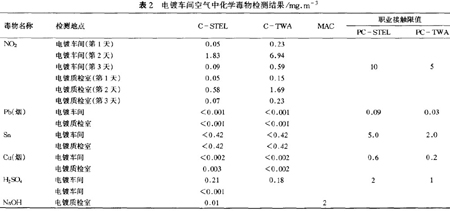

2.5.2電鍍車間空氣中化學毒物檢測結果 電鍍車問空氣中Pb、Sn、Cu、H2SO4、NaOH的質量濃度符合GBZ2—2002的接觸限值要求;第2天的檢測結果,電鍍車間空氣中NO2的C—STEL、C—TwA分別為1.83mg/m0、6.94mg/m3,電鍍質檢室為0.58mg/m3、1.69mg/m3,明顯比第1天和第3天檢測結果高。原因在于第2天生產時,電鍍車間與電鍍質檢室共用的酸性排風系統抽風機故障。正常生產狀況下,電鍍車間空氣中NO2的C—STEL、C—TwA應分別為0.09mg/m3、0.59mg/m3,電鍍質檢室空氣中的NO2的C—STEL、C—TWA應為0.07mg/m3、0.23mg/m3,均符合GBZ2~2002的限值要求;根據有毒作業分級方法和第2天的檢測結果,第2天電鍍工序的分級指數為2.4,為一級輕度危害作業,電鍍質檢室分級指數<0,為0級安全作業。(表2)。

3討論

正常生產狀況下,該企業電鍍車間接觸噪聲作業為安全作業。電鍍車間、電鍍質檢室接觸化學毒物(Pb、Cu、Sn、NO2、H2SO4、NaOH)作業為安全作業。電鍍車間作業人員接觸高毒氣體N()’,事故狀態下存在急性中毒風險。但只要完善防護措施,加強危險化學品的管理和應急救援能有效控制或緩解急性中毒風險。因此,應盡可能用純錫電鍍代替有鉛電鍍,電鍍生產線密閉化、化學加藥采用儀表控制;電鍍車間應設置針對NO2氣體、酸霧的檢測、報警裝置并與事故抽風裝置連鎖;電鍍車間應設置不斷水供水設備、水力沖洗裝置、事故淋浴及洗眼器。生產人員配備過濾式防毒口罩或面具。

4參考文獻(略)

上一篇:職業病危害評價的流程

下一篇:某制油廠擴建車間職業病危害預評價